Эксгаустированием называется процесс удаления воздуха из банки с продуктом перед ее герметизацией (от английского слова exhaust — разрежать, выкачивать, вытягивать). В консервном производстве применяется еще и другой процесс — удаление воздуха из продукта, когда он еще не фасован в тару, а находится в каком-либо аппарате. Тогда процесс удаления воздуха называется деаэрацией, а соответствующий аппарат, в котором этот процесс осуществляется, носит название деаэратора. При эксгаустировании же воздух удаляется не только из продукта, но и из свободного, не заполненного продуктом пространства банки.

Наличие воздуха в герметизированной банке может привести только к отрицательным последствиям во многих отношениях.

Во-первых, в присутствии воздуха при последующей высокотемпературной обработке во время стерилизации разрушаются некоторые биологические вещества продукта, такие, например, как аскорбиновая кислота.

Вообще говоря, сама по себе восстановленная форма аскорбиновой кислоты является устойчивой к нагреванию. Так что разрушение витамина С при стерилизации пищевых продуктов связано не столько с действием высокой температуры, сколько с влиянием кислорода воздуха при нагревании.

Разрушение аскорбиновой кислоты происходит в несколько стадий. Сначала восстановленная форма ее переходит в дегидроформу.

Хотя образовавшаяся дегидрированная форма витамина С также являйся биологически активной, однако, в отличие от восстановленной формы, она нетермоустойчива из-за наличия двух лабильных кетонных групп. Поэтому в дальнейшем она необратимо разрушается с образованием щавелевой и триоксимасляной кислот.

С. И. Лахтионова экспериментально подтвердила, что процесс разрушения аскорбиновой кислоты протекает в соответствии с закономерностями химических реакций первого порядка, и показала, что константа скорости реакции термической деградации аскорбиновой кислоты в присутствии воздуха имеет в 10—20 раз большие значения, нежели в отсутствие кислорода.

Во-вторых, наличие кислорода воздуха в банке способствует коррозии металлической тары в процессе стерилизации и хранения консервов.

По современным воззрениям коррозия металлической консервной тары рассматривается как электрохимический процесс, связанный с работой множества микрогальванических элементов (МГЭ). находящихся на поверхности жестяных банок. Происхождение этих МГЭ разное С одной стороны, МГЭ образуются в порах оловянного покрытия, где оголена железная основа и где, следовательно, имеются два соприкасающихся металла — электрода, погруженных в пищевой продукт, являющийся электролитом. Таким образом, получается гальванический элемент «Sn — продукт — Fe».

Другие типы МГЭ получаются в результате работы гальванопар, образованных промежуточными слоями между железной основой и оловянным покрытием. Таких промежуточных слоев — электродов имеется не меньше трех: слой FeSn2, который образует с соединенным с ним слоем олова сопряженный потенциал FeSn2+Sn — возникает гальванический элемент «Sn — продукт — FeSn2+Sn». Далее в глубину расположены гальванопары «FeSn2+Sn — продукт — FeSn2» и «FeSn2 — продукт — Fe».

Наконец, на поверхности жестяной тары, соприкасающейся с продуктом, образуется множество гальванических элементов, образованных одним лишь оловом, которое весьма неоднородно как в химическом отношении, так и по физической структуре, да к тому же находится в гетерогенной пищевой среде. Потенциал оловянного электрода в значительной степени зависит от содержания в растворе соединений, образующих с оловом комплексы, а также от содержания в продукте кислорода, сероводорода и других окислителей и восстановителей. Из-за неодинаковых условий диффузии к отдельным макро- и микроучасткам гальванопар будут подводиться с различной скоростью комплексообразователи, окислители и восстановители. С различной скоростью будут отводиться от электродов и продукты коррозии. В результате этого возникает разность потенциалов между отдельными участками олова и находящимися рядом микрокристалликами Sn, которые могут рассматриваться как два разных электрода с неодинаковым потенциалом. Таким образом, получается еще один тип МГЭ «Sn — продукт — Sn».

Известно, что если погрузить два соединенных между собой металла Me1 и Ме2 в электролит, то при наличии неодинаковых потенциалов этих электродов и благодаря образованию контактной разности потенциалов Me1/Me2 происходит переход электронов с одного электрода Me1 (являющегося более электроотрицательным) на другой Ме2. Возникает электрический ток. Это физическая сторона процесса.

Из-за перехода электронов с Me1 на Ме2 нарушается равновесие двойного электрического слоя на обоих электродах, из-за чего с электрода Me1 выделится в электролит некоторое количество ионов Ме1+, а на электроде Ме2 разрядится соответствующее количество ионов Ме2+, превратившись в металл Ме2. Это уже химическая сторона процесса.

Таким образом, снова возникает разность в зарядах электродов, вызывающая переход электронов с Me1 на Ме2, т. е. возникновение электрического тока, и дальнейшее течение описанных переходов ионов, т. е. химическая сторона механизма работы гальванического элемента. В результате создается самопроизвольно протекающий электрохимический окислительно-восстановительный процесс, при котором Ме1, имеющий более электроотрицательный потенциал, будет растворяться (окисляться), а на Ме2 будут разряжаться (восстанавливаться) ноны Ме2+ и выделяться в металлическом виде Ме2.

В теории коррозии активный, т. е. более электроотрицательный, растворяющийся электрод называется анодом, а парный к нему электрод, на котором происходят восстановительные реакции, — катодом.

Возвращаясь к коррозии жестяной тары, нужно сказать, что вопрос о том, какой из металлов (олово или железо) является анодом, а какой — катодом, не так элементарен, как может показаться, если посмотреть в таблицу напряжений. В этой таблице железо, имеющее нормальный электроотрицательный потенциал 440 мВ. стоит выше, чем олово, нормальный потенциал которого составляет всего 136 мВ. Получается, что в электрохимических процессах анодом должно быть железо, а катодом — олово, т. е. в результате работы гальванического элемента «Fe — продукт — Sn» должно происходить растворение железа с выделением водорода на катоде.

На самом деле все происходит гораздо сложнее. Прежде всего, значения нормальных потенциалов металлов, так называемый «ряд напряжений», приведенные во всех руководствах по физической химии, относятся только к воде при температуре +25 °С. Однако эти потенциалы резко изменяются при погружении металлов в растворы, причем в зависимости от химического состава среды металлы могут становиться то более, то менее электроотрицательными. Поэтому не только в разных консервах олово и железо могут играть роль анода или катода, но даже в одном и том же продукте, в одной и той же консервной банке из-за упомянутой выше гетерогенности среды и неодинаковой скорости диффузии ионов образующихся продуктов коррозии происходит обращение полюсов.

Таким образом, процесс электрохимической коррозии в консервной банке протекает с растворением как олова, так и железа, причем в разных консервах по-разному.

Например, в томатной пасте будет происходить растворение олова, электроотрицательный потенциал которого в этих условиях наибольший (—610 мВ). При этом оголяется слой FeSn2. Так как сопряженный с ним потенциал FeSn2+Sn — следующий по значению после потенциала олова (—564 мВ), то этот слой также будет защищать от растворения железо, потенциал которого менее электроотрицателен (—550 мВ). Однако, будучи очень тонким, слой FeSn, быстро растворяется. Только после того, как растворилось олово и нарушилась связь олова со слоем FeSn2, в банке больше не действует сопряженный потенциал FeSn2+Sn, и на поверхности жести остается только один тип МГЭ — «FeSn» — томатная паста — Fe», в котором роль анода играет железо (его отрицательный потенциал больше, чем слоя FeSn2). Поэтому процесс коррозии банок из белой жести в томатной пасте в первый период протекает с интенсивным растворением олова, а после растворения слоя олова теряет свое защитное действие и слой FeSn2, что приводит к растворению железа.

Иначе протекает процесс коррозии белой жести в среде компота из клубники. В этом продукте также вначале растворяется олово, имеющее наивысшее из всех электродов значение отрицательного потенциала (—550 мВ), а затем сразу начинается растворение железа, отрицательный потенциал которого ближе других к потенциалу олова (—545 мВ). Здесь промежуточный слой FeSn, защитной роли не играет (его отрицательный потенциал и отрицательный потенциал сопряженного слоя FeSn2+Sn меньше отрицательного потенциала железа). В этой среде оловянное покрытие недолго защищает железную основу, и коррозия завершается прободением стенок банки.

Упомянутая ранее обратимость полюсов гальванических элементов зависит от химического состава среды и от времени работы МГЭ. Некоторое время в гальванопаре Fe—Sn анодом может быть сначала, например, олово, а затем полюса в связи с изменившимся составом среды меняются, начинает растворяться железо.

Так, консервы Камбала в масле, в которых происходит только анодное растворение железа при высоком ЭДС МГЭ «Fe—— продукт — Sn+», могут дать при хранении водородный бомбаж. Накопления же солей олова в этих консервах не происходит (потенциал оловянного электрода все время положителен по отношению к Fe, обращения полюсов не происходит).

Напротив, в консервах Перец фаршированный происходит только умеренное растворение олова: ЭДС МГЭ «Fe+ — продукт — Sn—» относительно невелика, выделения водорода не происходит (обращения полюсов нет).

Изучая причины перехода олова в консервы, исследователи выяснили, что доминирующим фактором, определяющим скорость растворения оловянного покрытия, является работа мнкрогальваноэлементов «Sn — пищевой продукт — Sn». По сравнению с этим фактором влияние МГЭ «Fe+ — пищевой продукт — Sn» весьма незначительно. Это объясняется тем, что, во-первых, число МГЭ с парами Sn—Sn в сотни раз превышает количество МГЭ с парами Fe—Sn, а, во-вторых, ток, протекающий через электролитическую ячейку МГЭ Sn—Sn, больше, чем ток, протекающий при работе МГЭ Fe—Sn (поры электролитической ячейки Sn—Sn значительно мельче, чем поры в оловянном покрытии ячейки Sn—Fe, поэтому электрическое сопротивление ячейки Sn—Sn значительно меньше, а, следовательно, коррозионный ток — больше, чем в системе Sn—Fe).

Из приведенного материала вытекает, что нормальная работа микрогальванического элемента связана с беспрепятственным перетеканием электронов с более активного компонента данной гальванической пары (анода) на электрод, имеющий меньший электроотрицательный потенциал (катод). Это вызывает нарушение равновесия двойных электрических слоев на обоих электродах, в результате чего возникает так называемый анодный химический процесс растворения материала электродов. В этом и заключается сущность коррозии бетой жести, причем из-за обратимости полюсов растворению подвергаются оба металла — олово и железо (олово в большей мере).

Таким образом, степень коррозии связана с уровнем ЭДС данного гальванического элемента, который обусловлен разностью электродных потенциалов, зависящей от интенсивности потока электронов от анода к катоду. Отсюда вытекает, что для уменьшения коррозии необходимо тем или иным способом ослабить работу гальванических элементов, уменьшить интенсивность потока электронов.

Оказывается, что коррозия наиболее интенсивно протекает в начале процесса, а с течением времени уменьшается, что свидетельствует о самопроизвольном замедлении работы гальванического элемента. Это замедление, или поляризация МГЭ. зависит от ряда причин.

Во-первых, переход электронов с анода на катод может происходить беспрепятственно только в том случае, если на катоде они будут расходоваться на восстановительные реакции. Если этого не происходит, то концентрация электронов на катоде повышается, а на аноде уменьшается, потенциалы анода и катода сближаются, разность потенциалов МГЭ уменьшается, и анодный коррозионный процесс замедляется.

Наибольшее значение в коррозионных процессах имеет катодная поляризация, когда отрицательный потенциал катода растет из-за того, что поступившие с анода электроны перестают по той или иной причине связываться. Обычно электроны у катода связываются с ионами водорода, восстанавливая их (Н+ + e → H).

Нужно сказать, что процесс разрядки ионов водорода на катоде происходит довольно медленно, так что скорость восстановления этих ионов не поспевает за скоростью их транспортировки от анода, что замедляет расходование электронов и вызывает поляризацию катода. Кроме того, образовавшийся атомарный водород превращается далее в молекулярный (Н+Н → H2), пленка которого адсорбируется на катоде, меняет его электрокинетические свойства и образует новую гальваническую цепь с обратным направлением ЭДС, что усиливает поляризацию МГЭ. Такая поляризация называется химической.

Во-вторых, при работе МГЭ концентрации электролита в анодном и катодном пространствах становятся различными. Благодаря этому образуется концентрационный гальванический элемент также с обратным направлением ЭДС, что вызывает концентрационную поляризацию.

Ознакомление с сущностью электрохимического процесса внутренней коррозии металлической консервной тары приводит к выводу о том, что естественно наступающая поляризация микрогальванических элементов, находящихся на поверхности банок, — явление положительное и что следует принять все меры по устранению имеющихся в банке деполяризаторов.

Такими деполяризаторами являются все окислители. К ним относятся, например, ноны трехвалентного железа, восстанавливающиеся на катоде до двухвалентного по схеме Fe3+ + e → Fe2+. Поэтому следует избегать попадания солей железа в продукт. Однако наиболее сильным деполяризатором является кислород воздуха, находящийся в незаполненном продуктом пространстве консервной банки или поглощенный продуктом в каком-либо технологическом процессе, связанном с сильной аэрацией (при протирании, центрифугировании и т. п.). При этом связывание электронов происходит по схеме O2+4e+2H2O→4OH’. Следовательно, удаление воздуха из банки с продуктом перед герметизацией является важным технологическим процессом, препятствующим последующей коррозии металлической тары при стерилизации и хранении консервов.

Наконец, эксгаустирование позволяет значительно снизить избыточное давление в таре при стерилизации.

Существует два метода эксгаустирования: тепловой и механический.

Тепловое эксгаустирование заключается в нагревании банок с продуктом до их герметизации. При этом в результате нагревания воздух выходит из продукта, а повысившие свою упругость водяные пары вытесняют его из банки.

Тепловое эксгаустирование может быть осуществлено в аппаратах, называемых паровыми эксгаустерами. В этих аппаратах банки передвигаются с помощью какого-либо транспортирующего устройства, подвергаясь на пути действию острого пара. Проходя через эксгаустер, банки с продуктом нагреваются до 80—85 °С.

В свое время в промышленности были распространены горизонтальные дисковые эксгаустеры. Последний представляет собой закрытую стальную прямоугольную камеру, на торцевых сторонах которой имеются входной и выходной проемы. Внутри этого аппарата расположены в шахматном порядке сцепленные друг с другом зубчатые горизонтальные диски, являющиеся транспортирующим элементом аппарата. Банки с приемной звездочки поступают на движущиеся диски и, переходя с одного диска на другой, совершают извилистый путь, который значительно больше длины эксгаустера. В нижней части эксгаустера под дисками расположены перфорированные трубы, через которые подается пар. Для предупреждения потерь пара через крышку последняя снабжена водяным затвором. Пройдя за 10 мин эксгаустер и нагревшись, банки сходят на другую звездочку, передающую их на следующую операцию. Из-за ряда конструктивных недостатков, наличие которых приводит к разбрызгиванию жидкой части консервов, недостаточному нагреву или бою стеклянной тары и т. п. эти громоздкие аппараты теперь в консервной промышленности почти не применяются.

Ф. И. Коган и Ю. Д. Рейф предложили использовать для теплового эксгаустирования консервов в стеклянной таре инфракрасное излучение. При этом авторы исходили из того, что цель эксгаустирования заключается в том, чтобы прогреть лишь поверхностный горизонтальный слой продукта — «зеркало», а не весь продукт во всем объеме банки. Этого достаточно, чтобы выделившиеся из верхнего слоя продукта водяные пары вытеснили из паровоздушного пространства тары воздух. Именно для такой цели инфракрасный обогрев очень эффективен, так как позволяет прогреть поверхностные слои пищевых продуктов за несколько секунд.

Физические основы применения инфракрасного излучения для тепловой обработки пищевых продуктов заключаются в следующем. Поток инфракрасного излучения, взаимодействуя с материалом, преобразуется в теплоту. Способность материала поглощать инфракрасные лучи зависит от его оптических свойств и длины волны излучения.

Как отмечают И. А. Рогов и А. В. Горбатов, инфракрасному излучению в спектре электромагнитных волн соответствует диапазон этих волн от 0,76 до 750 мкм, который условно делят на 3 группы: длинноволновый — 750—25 мкм; средневолновый — 25—2,5 мкм; коротковолновый — 2,5—0,76 мкм.

Поскольку желательно, чтобы поток ИК-излучения проникал по возможности глубже, для ИК-обработки выбирают коротковолновую часть инфракрасного спектра, которая обладает максимальной проникающей способностью. Для большинства пищевых продуктов максимальна по эффективности длина волны 1 мкм, при этом глубина проникновения ИК-лучей составляет, как правило, всего несколько миллиметров.

Небольшая глубина проникновения является, с одной стороны, недостатком этого способа тепловой обработки, поскольку материал в большом объеме практически прогреть нельзя. Но, с другой стороны, если поставить перед собой цель произвести нагрев только поверхностных слоев (осуществить обжарку, подсушку и т. п.), тогда эта особенность инфракрасного обогрева оборачивается его положительной стороной, ибо, создавая высокие плотности энергии, порядка 60 кВт/м2 и сосредотачивая лучистую энергию в небольшом объеме, можно в течение очень короткого времени повысить температуру материала до высоких значений.

Для теплового эксгаустирования наиболее подходящими являются электрические излучатели типа КИ-220-1000. Они представляют собой трубчатые кварцевые лампы накаливания, предназначенные для включения в сеть переменного тока 220 В. Лампа смонтирована в кварцевой трубке, по оси которой расположена вольфрамовая спираль, являющаяся телом накала. Максимум излучения такой лампы приходится на длину волны около 1 мкм, однако в процессе ее эксплуатации он несколько сдвигается в область более длинных волн — до 1,4 мкм.

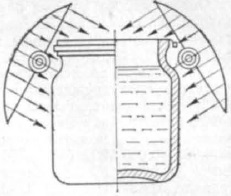

Схема облучения банок с консервами лампами ИК-обогрева при тепловом эксгаустировании

Схема облучения банок с консервами инфракрасными лучами при тепловом эксгаустировании показана на рисунке. Инфракрасные излучатели расположены на уровне свободного пространства банки с двух сторон. Так как стекло хорошо пропускает инфракрасные лучи в коротковолновой части спектра, излучение легко проникает в банку, и поверхностный слой подвергается непосредственному нагреву. Для получения направленного потока лучистой энергии лампы располагают в фокусе параболических отражателей из анодированного алюминия. Отражатели выполнены поворотными и расположены с наклоном к вертикальной оси под углом 60—65°. Благодаря этому одновременно нагреваются поверхностный слой продукта и металлическая крышка, которой накрывается банка в процессе эксгаустирования. Часть инфракрасного излучения направляется на наружную поверхность тары ниже «зеркала» продукта в банке. Это делается для выравнивания температуры по поверхности тары и предупреждения термического боя.

Подлежащие эксгаустированию банки накрываются крышкой и направляются на транспортер эксгаустера, проходящий через туннель, вдоль боковых сторон которого расположены ИК-излучатели. В зоне инфракрасного излучения банки с продуктом эксгаустируются в течение 20—60 с. По выходе из туннеля банки поступают на транспортер закаточной машины и немедленно укупориваются.

Механическое эксгаустирование заключается в отсасывании воздуха из банки с помощью вакуум-насоса. Этот процесс осуществляется на вакуум-закаточных машинах, в камере которых создается разрежение. Банки после эксгаустирования немедленно герметизируются.

Хотя, казалось бы, метод механического эксгаустирования, не требующий специального аппаратурного оформления (так как совмещен с процессом герметизации тары), осуществить проще, чем извлечение воздуха из банки тепловым путем, однако и он имеет некоторые особенности, осложняющие его применение и снижающие его эффективность.

Во-первых, по ряду причин, максимальная величина механического вакуума, которая достигается в камере вакуум-закаточных машин, не превышает обычно 0,86МПа (650 мм рт. ст.). Таким образом, степень возможного эксгаустирования не превышает (650:760)∙100 = 85,5%.

Во-вторых, в свое время И. С. Каган с сотр. установили, что даже этот не слишком высокий вакуум можно применять к весьма ограниченному числу продуктов.

При наблюдении за поведением продуктов, находящихся в разреженной атмосфере, авторы открыли явление, названное ими «вакуумным расширением». Последнее заключается в том, что плоды, помещенные в атмосферу с пониженным давлением воздуха, увеличиваются в объеме вследствие расширения воздуха, содержащегося в межклеточных пространствах растительной ткани и «раздувающего», таким образом, уложенное в банку сырье. При этом увеличение объема плодов приводит к вытеснению некоторого количества жидкой части консервов из банки.

В количественном отношении это явление характеризуется так называемым «коэффициентом вакуумного расширения» (Кв. р.), представляющим собой приращение объема плодов при вакуумизации, выраженное в процентах к первоначальному объему плодов:

Кв. р. = (V2 – V1) : V1 ∙ 100,

где V1 — объем плодов до вакуумизации; V2 — объем плодов при вакуумизации.

Оказалось, что разные плоды и овощи неодинаково расширяются, попадая в разреженную атмосферу, по-видимому, из-за разного содержания воздуха в межклетниках, разной эластичности клеточных стенок и пр. Поэтому для соблюдения нужного соотношения элементов консервов между твердой и жидкой частью и предупреждения потерь заливки приходится дифференцировать величину механического вакуума в зависимости от коэффициента вакуумного расширения. Для плодов с низким значением Кв. р. можно применять механический вакуум порядка 0,080—0,086 МПа (600—650 мм рт. ст.), для продуктов со средним и высоким Кв. р. рекомендуется механический вакуум в интервале 0,033—0,06 МПа (250—450 мм рт. ст.). Таким образом, в ряде случаев естественные свойства консервируемого сырья ограничивают эффективность механического эксгаустирования пределами 33—60%.

Этими же авторами было отмечено еще одно интересное явление: величина вакуума в банках, укупоренных под механическим разрежением, оказывается через 20—30 мин после герметизации (в то время, когда автоклав заполняется банками, но стерилизация еще не началась) меньше своего первоначального значения (хотя, казалось бы. благодаря остыванию после закатывания и конденсации водяных паров можно было бы ожидать повышения вакуума). Это явление, названное «вакуумным поглощением», объясняется тем, что воздух при вакуумном расширении в момент закатывания не успевает выйти из межклеточных ходов и выходит уже после того, как банка герметизирована. увеличивая в ней давление и как бы «поглощая» вакуум. Бывает, что вакуум к началу стерилизации совершенно «исчезает».

Явление вакуумного поглощения характеризуется с количественной стороны так называемым коэффициентом вакуумного поглощения Кв. п., величина которого для разных плодов неодинакова.

Кв. п. = Wкон : Wнач,

где Wкон — вакуум в банке через 30 мин после закатывания на вакуум закаточной машине; Wнач — вакуум в банке в момент закатывания.

Для многих видов сырья коэффициент вакуумного поглощения находится в пределах 0,4—0,6.

Таким образом, с учетом этого коэффициента получается, что в среднем при помощи механического эксгаустирования можно создать вакуум в банке к началу стерилизации фактически всего лишь в пределах 150—200 мм рт. ст. (остаточное давление 0,08—0,07 МПа). Степень эксгаустирования при этом не превышает 20—25%.

Тут же следует оговориться, что ограничения, накладываемые на возможности механических эксгаустеров явлениями вакуумного расширения и поглощения, относятся только к консервам, содержащим плоды, в тканях которых находится воздух. В мясных же и рыбных консервах воздуха нет, нет его и во многих продуктах переработки плодов и овощей, например в натуральных фруктовых соках. Поэтому для таких продуктов механическое эксгаустирование весьма эффективно. Можно также ослабить явления вакуумного расширения и поглощения, производя, например, бланшировку растительного сырья, т. е. удалив часть воздуха из плодов еще до укладки их в тару.

Для эффективного удаления воздуха из банок перед закатыванием можно воспользоваться также обоими способами эксгаустирования одновременно, применив вакуум-закаточные машины при герметизации предварительно подогретых банок.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986