Этот способ сушки основан на передаче теплоты материалу при соприкосновении с горячей поверхностью. Воздух при этом способе служит только для удаления водяного пара из сушилки, являясь влагопоглотителем. Коэффициент теплоотдачи при этом способе значительно выше, чем при конвективной сушке, и составляет 170—180 Вт/(м2∙К).

Температура в разных слоях материала различна: наибольшая — у слоя, контактирующего с греющей поверхностью, наименьшая — у наружного слоя. Влагосодержание в процессе контактной сушки постепенно увеличивается от слоев, соприкасающихся с нагретой поверхностью, к наружным слоям. Таким образом, скорость контактной сушки определяется только градиентом температуры ΔТ, градиент влагосодержания ΔU оказывает тормозящее действие на перемещение влаги к поверхности материала. Градиенты влагосодержания ΔU и температуры ΔT совпадают только в слоях вблизи открытой поверхности материала, ускоряя перенос влаги.

Горячая поверхность чаще всего обогревается водяным паром температурой выше 100 °С, поэтому контактирующие слои материала могут достичь этой температуры, в результате чего качество готового продукта ухудшится. Обязательное условие при этом способе сушки — хороший контакт материала с горячей поверхностью.

Контактная сушка пищевых материалов осуществляется в вальцевых сушильных установках в результате непосредственного контакта материала с нагретой плоской или цилиндрической поверхностью.

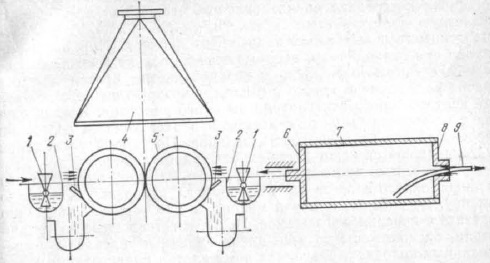

Для сушки обезжиренного молока, пахты, сыворотки применяют атмосферные двухвальцовые сушильные установки. Эти аппараты являются непрерывнодействующими, производительность их составляет 250—500 кг испаренной влаги в час. Они имеют два полых цилиндрических вальца 5, изготовленных из специального литейного чугуна. Наружная поверхность вальцов тщательно шлифуется и полируется. С торцов вальцы закрыты съемными крышками и цапфами. Одни цапфы (6) сплошные, с закрепленной шестерней для привода, другие (8) полые, и через них обеспечивается ввод насыщенного пара и отвод образующегося конденсата (по сифонной трубке 9, соединенной с конденсатоотводчиком). Давление пара в вальцах составляет 0,3—0,5 МПа.

Схема двухвальцовой сушильной установки

Цапфы вальцов находятся в подшипниках скольжения. Подвижные подшипники одного из вальцов с помощью винтов можно перемещать в горизонтальной плоскости, регулируя зазор между вальцами от 0 до 6 мм (в рабочем положении зазор составляет 1—2 мм). Над вальцами размещен вытяжной зонт 4 для удаления испаренной влаги.

Привод состоит из электродвигателя, редуктора, зубчатой и цепной передач. Вальцы вращаются с одинаковой частотой (4—24 мин-1) в противоположные стороны, навстречу друг другу.

Обезжиренное молоко, пахту и сыворотку перед сушкой предварительно сгущают в вакуум-выпарных аппаратах до концентрации сухих веществ 34—48%. Подают сгущенный материал в сушилки по-разному: в пространство между вальцами (в этом случае площадь поверхности вальцов используется только на 65—70%) либо в специальные желобы 2, расположенные снаружи посередине обоих вальцов, что позволяет увеличить, полезную площадь их поверхности (до 85—87%). В желобах на горизонтальных валах закреплены диски 1. При вращении валов они периодически погружаются в продукт и покрываются слоем сгущенного молока. В верхней части против каждого диска расположена трубка с соплом, в которую подается воздух от центробежного вентилятора высокого давления. Воздух сдувает сгущенное молоко с дисков и в распыленном состоянии переносит его на поверхность вальцов. Под зоной распыления устанавливаются ножи 3 для снятия сухой пленки.

Молоко, попадающее на поверхность вальцов, высушивается в виде тонкого слоя за один их оборот, превращаясь в сухую пленку. Во избежание порчи молока ее необходимо немедленно срезать с поверхности вальцов. Ножи, изготовленные из мягкой стали, расположены по всей длине вальца и укреплены в специальных колодках, благодаря чему плотно прижимаются к его поверхности независимо от износа режущей кромки. Продолжительность сушки (одного оборота) составляет 2,5—15 с. Срезанная пленка сухого молока подается на центробежную мельницу» в которой измельчается в порошок, и поступает на фасовку.

В сушильно-дробильных агрегатах СДА-250, выпускаемых отечественной промышленностью, двухвальцовая сушилка и дробилка связаны между собой. Сгущенное молоко подается на верхнюю поверхность вальца наливом через две перфорированные трубки, а снятая пленка — к ковшовому элеватору дробилки шнеками. Рабочие вальцы агрегата имеют диаметр 800 мм3 и длину 1000 м, площадь поверхности обоих вальцов составляет 4,8 м2.

Производительность агрегата по испаренной влаге 250 кг/с, давление пара в вальцах 0,45 МПа, частота вращения вальцов 20 мин-1.

Сухое молоко контактной сушки по качеству уступает продукту распылительной сушки. Несмотря на быстроту процесса, в слоях материала, соприкасающихся с нагретыми вальцами при температуре выше 100 °С, происходит необратимая тепловая коагуляция белка. Поэтому степень растворимости сухого молока вальцовой сушки составляет 80—85%. Кроме того, при этом способе продукт подвергается большому механическому воздействию — его срезают ножами, затем размалывают в порошок. Поэтому на вальцовых сушильных установках нельзя сушить жирные молочные продукты, в которых при таком воздействии образуется много свободного жира, лишенного оболочки, быстро окисляющегося при хранении.

Источник: Б.Л. Флауменбаум, С.С. Танчев, М.А. Гришин. Основы консервирования пищевых продуктов. Агропромиздат. Москва. 1986